- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

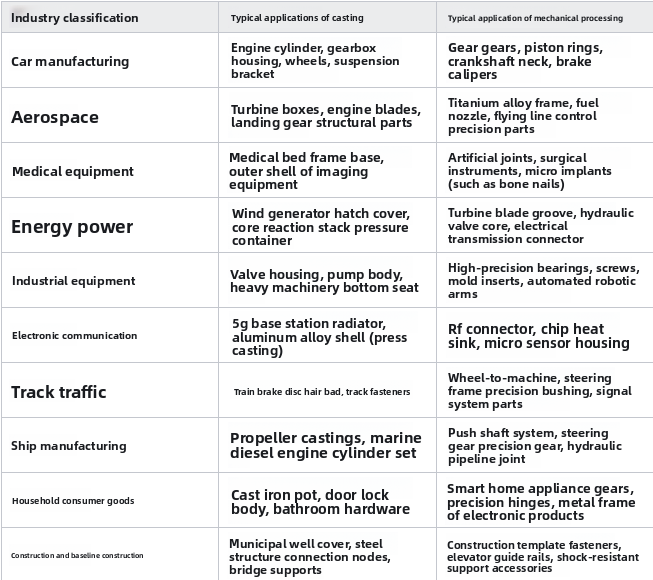

Onde a fundição e a usinagem são usadas?

2025-08-20

Onde a fundição e a usinagem são usadas?

Vantagens da usinagem: alta precisão:CNC de vários eixosA tecnologia permite o controle de precisão no nível da mícrons, tornando-a particularmente adequada para peças complexas com requisitos dimensionais rigorosos, como lâminas de turbinas e implantes médicos. Resposta rápida à demanda em pequenos lotes: eliminando a necessidade de desenvolvimento complexo de moldes, a usinagem pode ser realizada diretamente a partir de arquivos de design, reduzindo significativamente a verificação do protótipo e os ciclos de produção em pequena escala. Repetibilidade estável: programas CNC e caminhos de ferramentas padronizados garantem dimensões consistentes da peça e qualidade da superfície em toda a produção. Produção automatizada: os sistemas CNC automatizam todo o processo, reduzindo a intervenção manual, minimizando erros operacionais e melhorando a eficiência contínua do equipamento. Compatibilidade de material amplo: compatível com metais, plásticos de engenharia, cerâmica e compósitos, atendendo aos diversos requisitos de desempenho material de várias indústrias.

Desvantagens da usinagem: Processamento limitado da estrutura interna: Recursos internos complexos, como orifícios profundos e cavidades, requerem várias mudanças de ferramentas ou ferramentas personalizadas, aumentando significativamente a dificuldade e o custo do processamento. É difícil as restrições dimensionais: limitadas por viagens de máquina -ferramenta e rigidez do eixo, é difícil a usinagem de precisão de peças de trabalho de grandes dimensões ou pesadas.

Baixa utilização de recursos: o processo de corte gera grandes quantidades de aparas de metal ou poeira, resultando em uma taxa mais alta de perda de matéria-prima do que os processos de fabricação aditiva ou em forma de rede próxima. Usinagem e fundição: Tipos e tecnologias Processando

Tipos: moagem: utiliza uma ferramenta de múltiplas borda rotativa para cortar a peça de trabalho ao longo de vários eixos. Adequado para usinagem de superfícies planas, superfícies curvas e estruturas tridimensionais complexas, é amplamente utilizada nas cavidades do molde e na fabricação de peças em forma de especial.

Turning: Ao combinar a rotação da peça de trabalho com a alimentação linear da ferramenta, ele forma eficientemente as peças rotativas (como eixos e mangas), capazes de usinar diâmetros externos, furos internos e roscas. Perfuração: uma broca em espiral é usada para penetrar no material para formar um orifício circular. Ele suporta a usinagem de orifícios, orifícios cegos e orifícios escalonados, e é comumente usado para a produção em massa de orifícios para a montagem de componentes. Retorção: Uma roda de moagem rotativa de alta velocidade é usada para executar microcutões na superfície da peça de trabalho, melhorando a precisão e acabamento dimensionais. É adequado para o recapeamento da borda da ferramenta e a usinagem de pistas de alta precisão. Integral: uma ferramenta de perfuração única é usada para expandir o diâmetro interno de um orifício pré-perfurado, controlando com precisão a coaxialidade e a cilíndrica do orifício. É comumente usado para usinar cavidades internas de precisão, como blocos de motor e corpos da válvula hidráulica. Brachas: Use um broche com um perfil dentário de vários estágios para formar chaves, splines ou orifícios internos em forma de especial de uma só vez. Esse método é altamente eficiente e oferece qualidade estável da superfície, tornando -o adequado para a produção em massa de engrenagens e acoplamentos. Corte do fio: corta materiais condutores usando o princípio da eletroerosão.

Ele pode processar contornos complexos de metais de super -hard e é particularmente adequado para matrizes de estampagem de precisão e formação de lâmina do motor aeroespacial. Planagem: A ferramenta usa movimento linear recíproco para cortar aviões ou ranhuras. Este método é adequado para usinagem plana de trilhos de guia e placas de base de grandes máquinas -ferramentas. É simples de operar, mas relativamente ineficiente.

Usinagem eletro -marca: utiliza descarga pulsada para corroer materiais condutores. Pode processar micro-buracos, cavidades complexas e moldes de carboneto, quebrando as limitações de dureza do corte tradicional. Cada processo é combinado e aplicado com base nas características da ferramenta, trajetória de movimento e adaptabilidade do material, cobrindo coletivamente as necessidades de toda a cadeia da indústria, da usinagem áspera à ultrafinação. Tipos de fundição: fundição de areia: areia de sílica, argila ou pastas de resina são usadas para criar moldes únicos ou semi-permanentes. A cavidade do molde é formada imprimindo o modelo. Este método é adequado para a produção diversificada de metais de alto ponto de fusão, como ferro fundido e aço fundido.

É comumente usado na fabricação de componentes estruturais, como blocos de motor e válvulas. Castamento de matriz: o metal fundido é pressionado em um molde de aço de alta resistência em alta velocidade, rapidamente resfriado e formado. É especializada na produção em massa de partes de paredes finas de precisão de metais não ferrosos, como alumínio, zinco e magnésio, e é amplamente utilizado em produtos com requisitos de acabamento na superfície altos, como peças automotivas e caixas eletrônicas. CASTA DE INVESTIMENTO: Um molde de cera é usado em vez de um modelo físico, revestido com várias camadas de revestimento refratário para formar uma concha de cerâmica. O molde de cera perdido é derretido e depois injetado com metal fundido. Ele pode replicar estruturas complexas e delicadas, como lâminas de turbinas e obras de arte, e é particularmente adequado para a personalização de pequenos lotes de peças de liga de alta temperatura no campo aeroespacial. Fundição centrífuga: usando força centrífuga para aderir uniformemente o metal fundido à parede interna do molde rotativo, forma peças simétricas rotacionalmente, como tubos e cubos sem costura. Ele combina densidade de material e eficiência de produção e é usado principalmente na produção de tubos e anéis de rolamentos. Fundição de baixa pressão: o metal líquido é injetado suavemente em um molde fechado através da pressão do ar para reduzir a turbulência e a oxidação. É usado para formar peças ocas com requisitos de alta densidade, como cubos de alumínio e cabeças do cilindro, e tem as vantagens da estabilidade do processo e da utilização do material. A fundição de espuma perdida usa um padrão de plástico de espuma em vez de um molde tradicional. Durante o derramamento, o padrão vaporiza e é preenchido com metal fundido, permitindo a produção integrada de peças fundidas com cavidades internas complexas. Este método é adequado para uma produção de peça única ou em pequenos lotes de produtos, como máquinas de mineração e caixas de bomba e válvula. A fundição contínua envolve solidificação contínua de metal fundido através de um molde e fundição refrigerados a água, produzindo diretamente barras, placas ou perfis.

Isso melhora significativamente a eficiência de moldagem de materiais como ligas de aço e cobre e se tornou um processo central para a produção em larga escala na indústria metalúrgica. Cada técnica de fundição é adaptada às características do molde, fluidez de metal e necessidades de produção, resultando em capacidades de fabricação abrangentes que variam de peças fundidas artísticas a componentes industriais. As principais diferenças entre usinagem e fundição: características de ferramentas: a usinagem depende de ferramentas de corte, como cortadores de moagem, exercícios e tornos para moldar diretamente as peças, enquanto a fundição requer processos preliminares, como fabricação de modelos e preparação de moldes para criar o espaço de moldagem. A cadeia de ferramentas cobre todo o processo, da escultura de cera à preparação do molde de areia. Usos de usinagem controlados por precisãoSistemas CNCobter precisão no nível de mícrons e é particularmente hábil em alcançar altos acabamentos superficiais e detalhes geométricos complexos. As peças fundidas, no entanto, são afetadas por fatores como precisão do molde e encolhimento de metal, exigindo fundição de matriz de precisão ou fundição de investimento para obter consistência dimensional.

Compatibilidade do material: Os materiais de fundição são limitados pelo ponto de fusão e à fluidez. A fundição de areia é adequada para metais de alto ponto de fusão, como ferro fundido e aço fundido, enquanto a fundição do dado se concentra em ligas de ponto de baixa fusão, como alumínio e zinco. A usinagem pode processar uma ampla gama de materiais, incluindo metais, plásticos de engenharia e cerâmica, com uma ampla gama de dureza. Complexidade do projeto: a usinagem se destaca na formação de bordas nítidas, estruturas de paredes finas e orifícios e slots precisos, mas tem limitações ao processar estruturas fechadas, como cavidades profundas e curvas internas. A fundição pode formar componentes complexos com cavidades internas e linhas de fluxo curvas (como blocos de motor) em uma peça, mas os detalhes são menos nítidos. Escala de produção: o elenco oferece vantagens de custo na produção em larga escala e os moldes podem ser replicados rapidamente após um único investimento. A usinagem não requer moldes e pode acomodar requisitos de personalização em lotes pequenos ou de peça única por meio de ajustes do programa, oferecendo maior flexibilidade.

Desempenho da peça: as peças usinadas têm propriedades mecânicas mais uniformes devido à ausência de defeitos de solidificação. As peças fundidas, por meio de processos como solidificação direcional e tratamento térmico para otimizar a estrutura de grãos, podem se aproximar da força do material original, mas podem conter poros ou inclusões microscópicas. Eficiência de desenvolvimento de protótipos: A usinagem corta diretamente os modelos CAD, preenchendo os ensaios de protótipo em poucas horas. Os protótipos de fundição requerem desenvolvimento de moldes e vazamento de metal, o que leva muito tempo, mas a fundição de investimentos pode acelerar o processo usando padrões de cera impressos em 3D.

A estrutura geral de custos da fundição é alta nos custos iniciais do molde, tornando -o adequado para a produção em escala diluir o custo por peça. A usinagem, por outro lado, não possui custos de molde, e a perda de material e os custos de mão-de-obra aumentam linearmente com o tamanho do lote, tornando-o mais adequado para produtos de pequeno a médio porte ou de alto valor. Os dois processos se complementam na indústria de fabricação: o elenco resolve a produção em massa de componentes complexos, enquanto a usinagem permite a correção final de recursos de precisão, apoiando em conjunto a cadeia de fabricação completa do espaço em branco para o produto acabado.